Perslucht voor aansturing van machines

Perslucht voor aansturing van machines

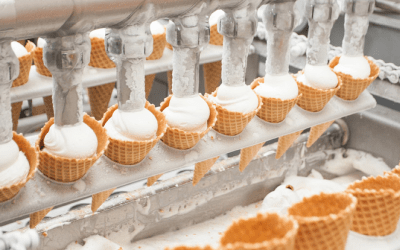

Binnen de tuinbouw wordt perslucht in de meeste gevallen gebruikt voor de aansturing van bijvoorbeeld grijpers, ventielen, transportbanden en cilinders in sorteer- en verpakkingsinstallaties. Tijdens het productieproces moeten producten van de ene naar de andere plaats worden verplaatst en hiervoor is perslucht essentieel. Perslucht is veelzijdig inzetbaar, van eenvoudige werkzaamheden met persluchtgereedschap tot het aandrijven van grote machines in de fabriek.

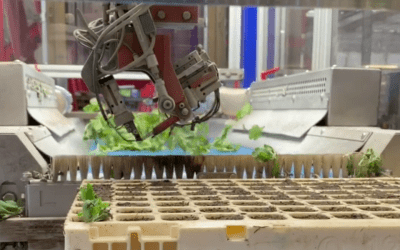

Grijpsystemen op perslucht

Het grijpen is een basisbeweging voor het vastpakken en vasthouden van objecten en vormt de verbinding tussen een robot en het product. Grijpsystemen kunnen op basis van hun werking worden ingedeeld in mechanische, pneumatische, magnetische en adhesieve systemen. Deze werkingen kunnen ook gecombineerd worden om de flexibiliteit van het grijpsysteem te vergroten. Pneumatische grijpers werken volgens het vacuüm principe of volgens het klemprincipe om de producten op te tillen en te vervoeren.

Een pneumatische grijper maakt gebruik van perslucht voor het bedienen van de grijpers, ook wel grijpervingers genoemd. Deze grijpervingers functioneren enigszins zoals menselijke vingers, omdat ze voorwerpen vastpakken en verplaatsen naar bijvoorbeeld de plantenpot. Deze zeer effectieve machines kunnen in korte tijd vele stekjes planten.

De voordelen van een pneumatische grijper zijn onder meer dat de bekken een zeer hoog grijppotentieel hebben, de grijper relatief klein en licht is, de kosten laag zijn en de grijper eenvoudig te implementeren of aan te passen is aan specifieke toepassingsvereisten. Door de universele toepasbaarheid dient de menselijke hand vaak als model voor mechanische grijpers. Mechanische grijpers zijn er als éénvinger-, tweevinger- of meerfingergrijpers. De aandrijving van de grijper kan mechanisch, elektrisch of pneumatisch. Door de eenvoudige werking en bediening is de pneumatische aandrijving zeer populair.

Dankzij perslucht kan in het productieproces een hoge werksnelheid worden bereikt en kan er nauwkeurig en exact worden aangestuurd. Een ander voordeel van pneumatische besturingen is dat ze weinig gevoelig zijn voor omgevingsinvloeden en veilig gebruikt kunnen worden in explosiegevaarlijke omgevingen.

Aan de materialen van pneumatische apparaten worden strenge eisen gesteld, zoals corrosiebestendigheid, niet-toxisch zijn en het niet absorberen van stoffen. De vereiste kwaliteit van perslucht hangt af van het feit of de perslucht in direct contact komt met voedingsmiddelen. Waar perslucht voor besturingsdoeleinden wordt gebruikt, komt deze zelden in direct contact met voedingsmiddelen. Toch blijft een optimale persluchtbehandeling cruciaal. Verontreinigingen in de perslucht kunnen leiden tot snellere slijtage van onderdelen, wat kan resulteren in het vastlopen van machines. Daarom moeten verontreinigingen zoals condens en olie uit de perslucht worden verwijderd, zodat de onderdelen beschermd blijven. Door de persluchtkwaliteit te handhaven en de installatie optimaal te configureren, kunnen uitvaltijden en energiekosten worden geminimaliseerd en wordt productverontreiniging voorkomen.

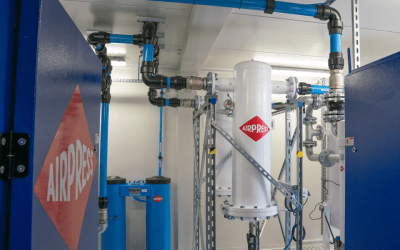

Een effectieve verlaging van de vochtigheid in het persluchtsysteem elimineert het risico op bevriezing en secundaire condensatie, en voorkomt zo dure reparaties aan apparatuur. Met een OFA-adsorptiedroger van de derde generatie van Airpress voorkom je schade aan jouw cilinders en ventielen!

Praktijkvoorbeeld: Perslucht in de tuinbouwproductie - Persluchtsysteem bij Emsflower

Bij Emsflower in Duitsland heeft Airpress in 2020 een persluchtinstallatie geïnstalleerd onder andere bestaande uit drie APS 50X 2-traps IVR schroefcompressoren, drukvat 3000 liter, diverse filters en de APX 180 persluchtdroger. Het bedrijf is gespecialiseerd in de productie van perk- en balkonplanten. In Emsbüren, in de Nedersaksische regio Emsland, wordt sterk geïnvesteerd in de automatisering en uitbreiding van kassen.

Bij Emsflower heeft Airpress een nieuw persluchtsysteem geïnstalleerd om een optimale persluchtvoorziening te garanderen. Dankzij dit nieuwe persluchtsysteem is er geen overproductie en geen onnodige stilstand, omdat de compressoren precies zijn afgestemd op de behoefte van de productielijn. Van de drie schroefcompressoren draaien er constant twee en elke 24 uur schakelt een machine uit en start de andere weer op, zodat de schroefcompressoren ononderbroken blijven werken. In de video vertelt Michel van Ravenswaaij meer over het nieuwe persluchtsysteem.